Production

.png?width=2048&height=1536&name=test%20och%20m%C3%A4tsystem%20(1).png)

Test & Measurement experts

We provide tailored test solutions and systems designed to ensure quality assurance in production and R&D while reducing defects. Our offerings include cutting-edge software that grants complete control over your data and test stations. With our support, you can monitor and analyze production in real time, improving both operational efficiency and product quality.

Provide Your Information

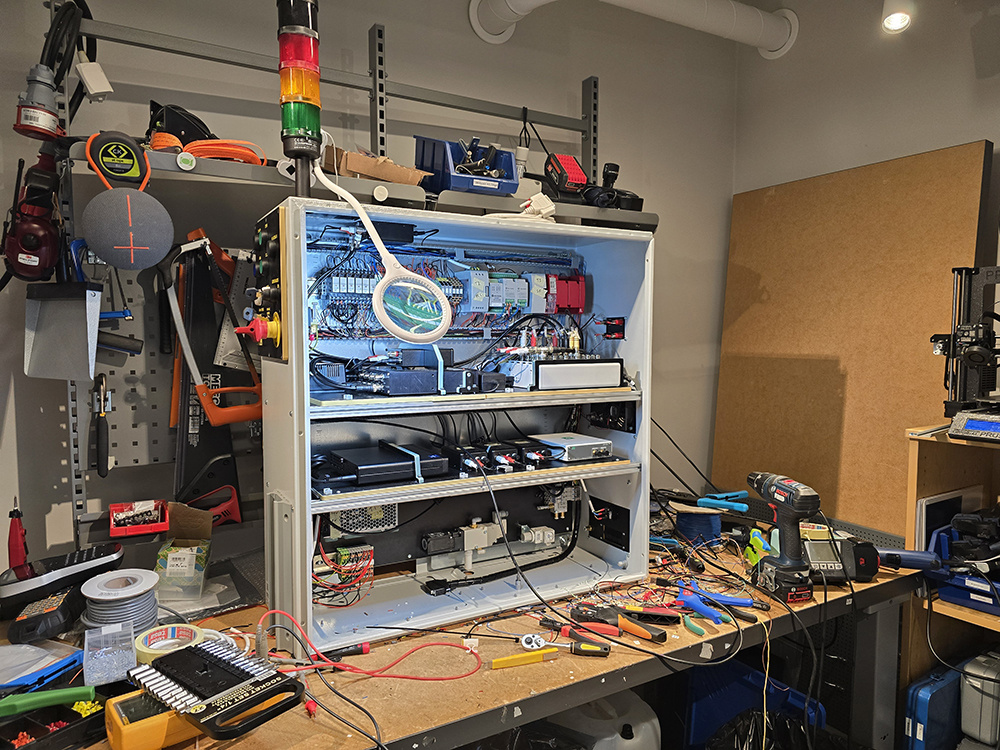

TAILORED TEST SYSTEMS TO MEET YOUR NEEDS

A reliable, quality-assured test system is crucial for production companies to verify the proper functioning of all critical components. These systems detect bugs and manufacturing defects during development or production, minimizing the risk of errors in the final product. Without an effective test system, companies face higher risks of costly recalls and damage to their reputation. Inadequate testing can also lead to products that fall short of industry standards or fail to meet regulatory requirements.

COMPREHENSIVE SUPPORT THROUGHOUT THE ENTIRE PROCESS

Every product requires validation or testing before it reaches the customer. This can include production tests for circuit board assemblies (PCBA), final evaluations of the completed product, or flexible R&D testing during development to identify potential flaws - particularly crucial in industries such as automotive and aviation.

We deliver customized test systems and software designed to meet specific needs and requirements, offering solutions for analysis, results management, and the monitoring of test stations. Our expertise supports companies across diverse industries and all stages of product development, from medical devices to consumer goods.

%20(1).jpg?width=4000&height=3000&name=20240327_110645(0)%20(1).jpg)

Ensure safe and reliable products

We provide solutions for your success

We are a consultancy company based in Gothenburg, operating since 2006. With over 100 years of combined experience, we provide tailored solutions and comprehensive testing systems designed to meet your specific needs across various industries and stages of product development. Our focus is on enhancing safety standards, ensuring quality assurance, and optimizing production processes to improve efficiency and help you achieve your business goals effectively.

![PH_emp_[EN]_vienna2022_teamwork_preparation](https://systems.qestit.com/hs-fs/hubfs/Internal%20photos/Group/PH_emp_%5BEN%5D_vienna2022_teamwork_preparation.jpg?width=1500&height=2000&name=PH_emp_%5BEN%5D_vienna2022_teamwork_preparation.jpg)

they trust us

"We use QESTIT because we need your competence and experience ... We also appreciate the straightforward and simple communication in our projects."

.png?width=2560&height=621&name=PH_wp_EN_logo_nibe%20(1).png)

Staffan Gustafsson

Product Manager, NIBELearn more about the best practices, methods, and emerging tools

.png?width=1500&height=844&name=Glenn%20and%20Roberth%20in%20Poland%20(1).png)